Описание материала

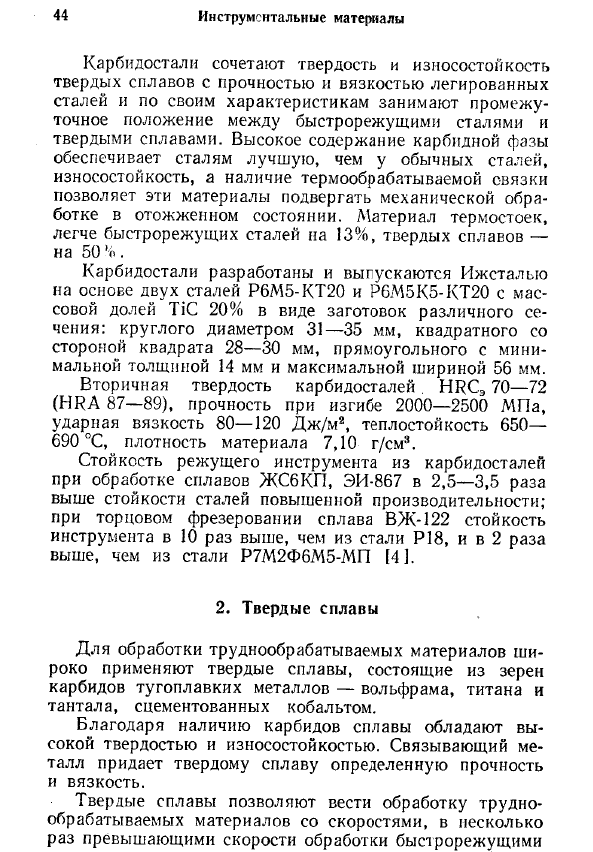

Карбидосталь – композиционный материал, изготавливаемый из смеси порошков инструментальных сталей и твердых сплавов, объединяющий в себе свойства сталей и твердых сплавов. Содержит до 50% карбидной фазы и, по своим свойствам, занимает промежуточное положение между сталями и твердыми сплавами.

Как и стали, карбидосталь поддается пластической деформации. Наличие термообрабатываемой связки позволяет в отожженном состоянии (при твердости HRC 38-42) изготавливать инструмент любой сложной формы.

Высокое содержание карбидной фазы придает материалу лучшую, по сравнению со сталями, износостойкость. В закаленном состоянии твердость карбидостали достигает уровня твердых сплавов (HRA 87-89).

Материал обладает виброгасящими и самосмазывающими свойствами, хорошей устойчивостью против налипания и наволакивания, имеет незначительное изменение размеров при термообработке, хорошо сваривается с другими сталями трением и электросваркой.

Изменяя состав стали возможно получить материал со специальными свойствами, работающих в условиях агрессивных сред, морской воде, кислотах, запыленной среде, а также в условиях высоких температур (до 900̊С).

Предлагаемую технологию возможно рассматривать, как возможность получения новых материалов методом механического легирования стали с добавками тугоплавких соединений (карбидов, нитридов, боридов, и т.п.).

Разработанный и предлагаемый к производству материал содержит 29,2% по объему карбидов титана (20% по массе) равномерно распределенных в стальной связке из быстрорежущей или штамповой стали.

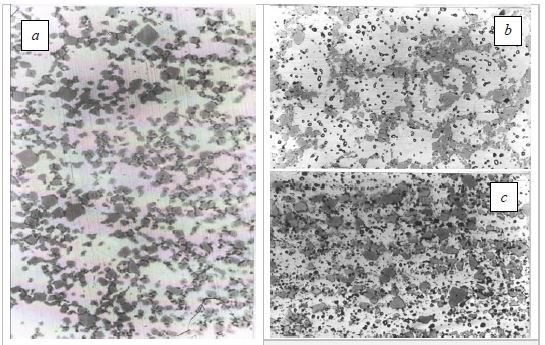

Основное преимущество разработанной технологии по сравнению с аналогами заключается в том, что в стальной связке сохраняются собственные карбиды (первичные и вторичные), что обеспечивает материалу высокую теплостойкость (красностойкость) и позволяет использовать данную карбидосталь для остролезвийного режущего инструмента (рис.1).

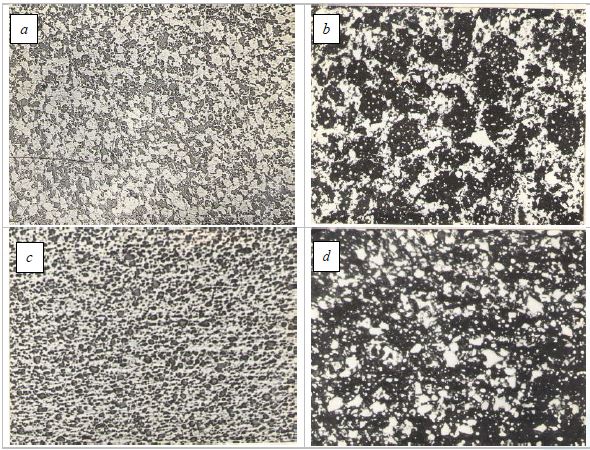

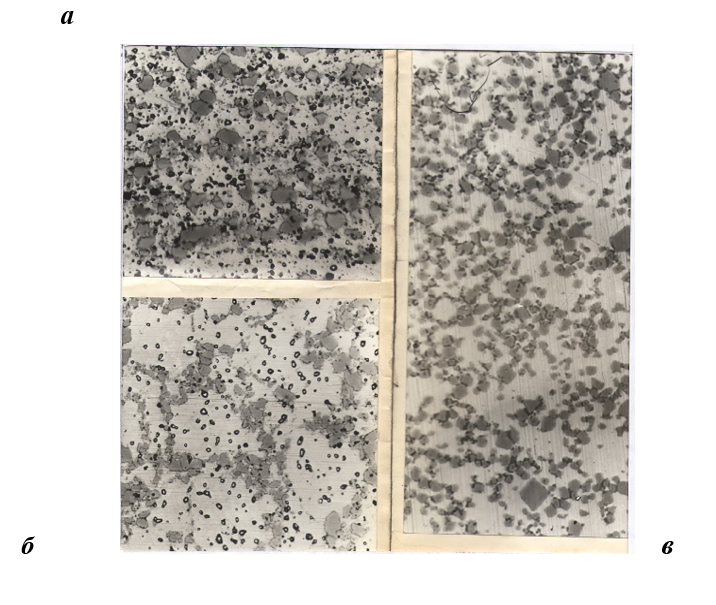

Рисунок 1 – Структура карбидостали, закалка + отпуск. (травление в реактиве Мураками).1000х а – известная технология, b,с – разработанная технология b-спеченная карбидосталь, с-деформированная карбидосталь. Темные включения на светлом фоне – собственные карбиды стальной связки (b, c ).

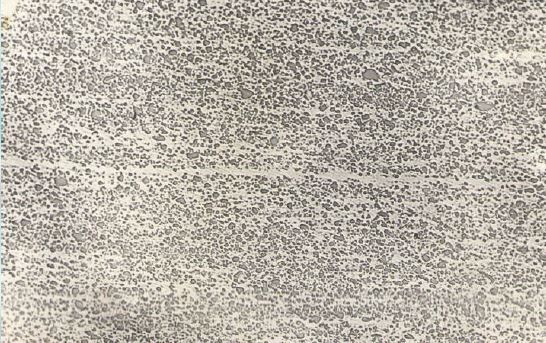

Следующие отличие заключается в том, что в данной технологии разработаны режимы пластической деформации карбидостали со степенью деформации более 90%. Это позволяет, во-первых, получать материал в котором частицы карбид титана наиболее равномерно распределены в стальной связке (рис.2). Во-вторых, за счёт деформационного предела возможно получить заготовки, наиболее приближенные по форме к конечным размерам готового изделия. В-третьих: пластическая деформация существенно увеличивает прочностные свойства материала, и механические свойства разработанной карбидостали КСТ-1Д находятся на уровне высоколегированных быстрорежущих сталей при том, что карбидосталь содержит в сумме до 50% карбидной фазы.

Рисунок 2 – Структура деформированной карбидостали, 200х

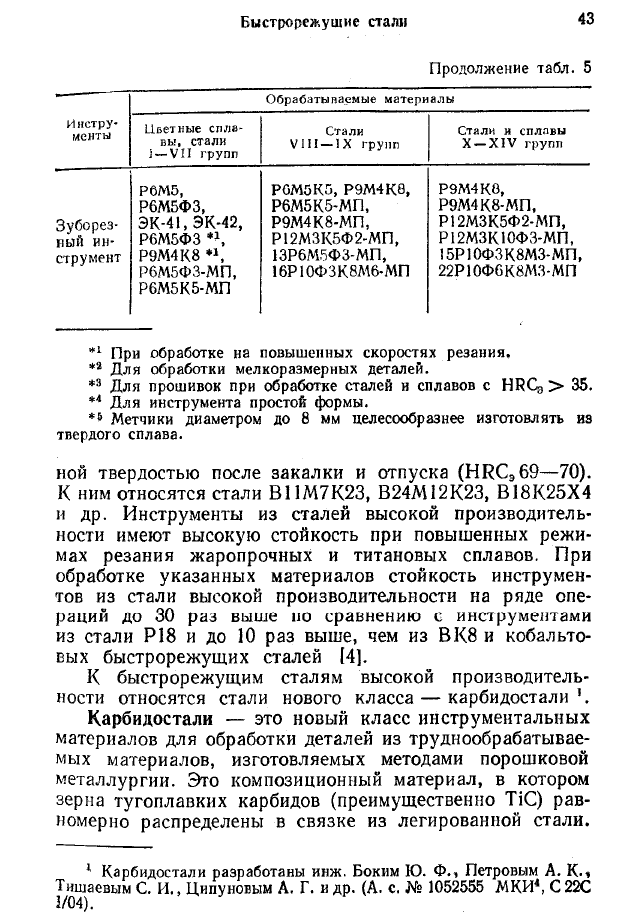

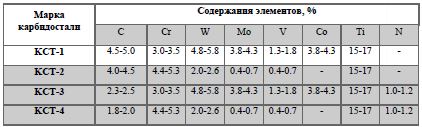

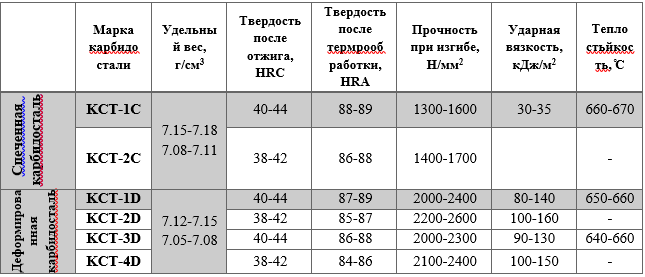

Разработаны 4 марки (состава) карбидостали. Две марки- в варианте спеченной, и две марки в варианте деформированной. Химический состав разработанной карбидосталей приведены в таблице 1.

Табл. 1. Химический состав карбидостали

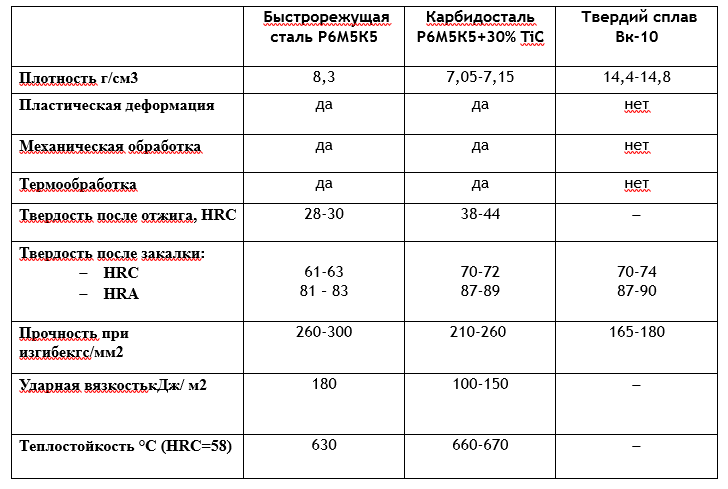

Механические свойства спеченной и деформированной карбидостали приведены в таблице 2.

Табл. 2. Основные свойства карбидостали

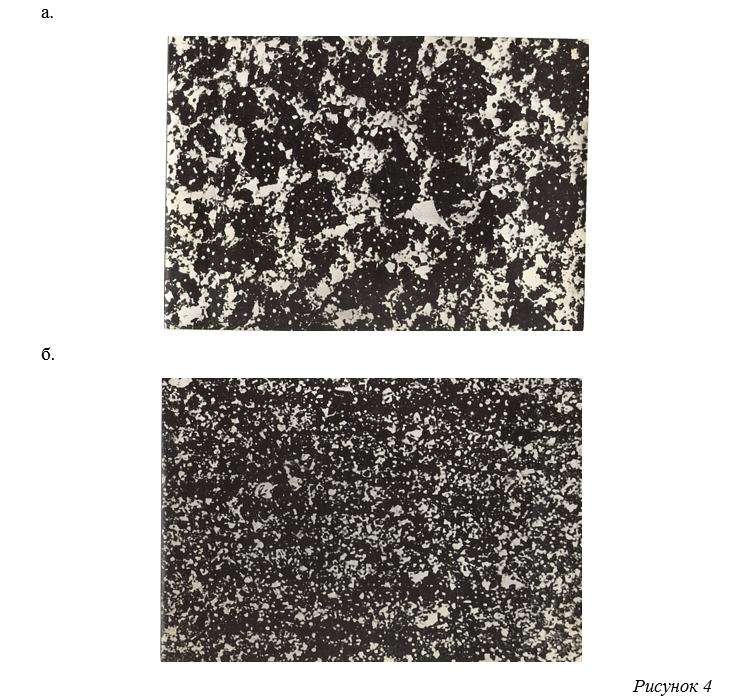

Структура стандартной карбидостали приведена на Рис.3.

Рисунок 3 – Структура стандартной карбидостали. До травления (500х) и после травления (800х). a,b - KCT-1C; c,d - KCT-1D.

Спеченную карбидосталь получают в виде заготовок круглого сечения диаметром от 50 до 150мм и высотой до 300мм. Деформированную карбидосталь получают в заготовках круглого сечения (диаметром от 25 до 50мм), квадратного (сторона квадрата от 20 до 45мм), и прямоугольного сечения (полоса) толщиной от 2 до 20мм и шириной от 30 до 60мм. Возможно изготовление биметаллических заготовок с расположением биметалла в центре или снаружи заготовок.

Преимущества карбидостали по сравнению с инструментальными сталями:

- более высокая твердость в холодном состоянии (на 2-4 ед. HRC);

- более высокая твердость в горячем состоянии (теплостойкость) (на 10-12 ед. HRC при 650°С);

-противостоит наволакиванию и налипанию при обработке цветных металлов;

-незначительное изменение размеров при термообработке;

-легче стали на 12%;

- более высокая износостойкость (в 2-10 раз).

Преимущества карбидостали по сравнению с твердыми сплавами:

- более высокая прочность (на 30-50%);

- более высокая ударная вязкость (в 2-4 раза);

- более низкий коэффициент трения (на 15-25%);

-обладает эффектом самосмазываемости;

- возможность изготовления инструмента любой сложной формы; - легче твердых сплавов на 50%;

- возможность изготовления биметаллического инструмента.

Преимущества карбидостали по сравнению с зарубежными аналогами:

- более высокая микротвердость и теплостойкость стальной связки, достигаемая за счет особенностей технологий;

- возможность применения карбидостали, в том числе и для режущего инструмента;

- более высокая прочность и ударная вязкость.

Рабочий момент - обсуждение результатов эксперимента. Металловед - Зубкова В.Т. руководитель работ - Бокий Ю.Ф.

#КАРБИДОСТАЛЬ(#CARBIDOSTEEL) - деформируемый, механически и термически обрабатываемый композиционный материал для режущего, штампового и деформирующего инструмента, состоящего из частиц твердого сплава карбида титана и связки из инструментальной или другой стали, объединяющий пластичность, механическую обрабатываемость и высокую прочность сталей с высокой твердостью и износостойкостью твердых сплавов, и занимающий по своим свойствам промежуточное положение между сталями и твердыми сплавами

Авторские свидетельства

SU 1039094 от 21.10.1980 г. автор Ю.Ф.Бокий

SU 1052555 от 16.07.1982 г. авторы: Ю.Ф.Бокий

А.К.Петров

С.С.Кипарисов

А.Г.Ципунов

В.Т.Зубкова

#КАРБИДОСТАЛЬ: Инженерные технологии #ИЗПМ — в поисках разумных инвесторов # http://carbidostal.com/

Аннотация: Ключевые отличия, свойства, испытания, know-how, приоритет

1. В справке приведены ключевые отличия карбидостали от существующих аналогов, а именно:

- в карбидостали, в отличие от аналогов, сохраненяются собственные карбиды стальной связки. Материал обладает режущими свойствами и может использоваться для остролезвийного режущего инструмента (Стр. 6, рис. 2, стр.8 рис.4).

- карбидосталь, в отличие от аналогов, поддается пластической деформации, тем самым достигается равномерное распределение карбидной фазы, существенно повышается прочность, расширяется сортамент заготовок для различного приминения (Стр.7, рис.3)

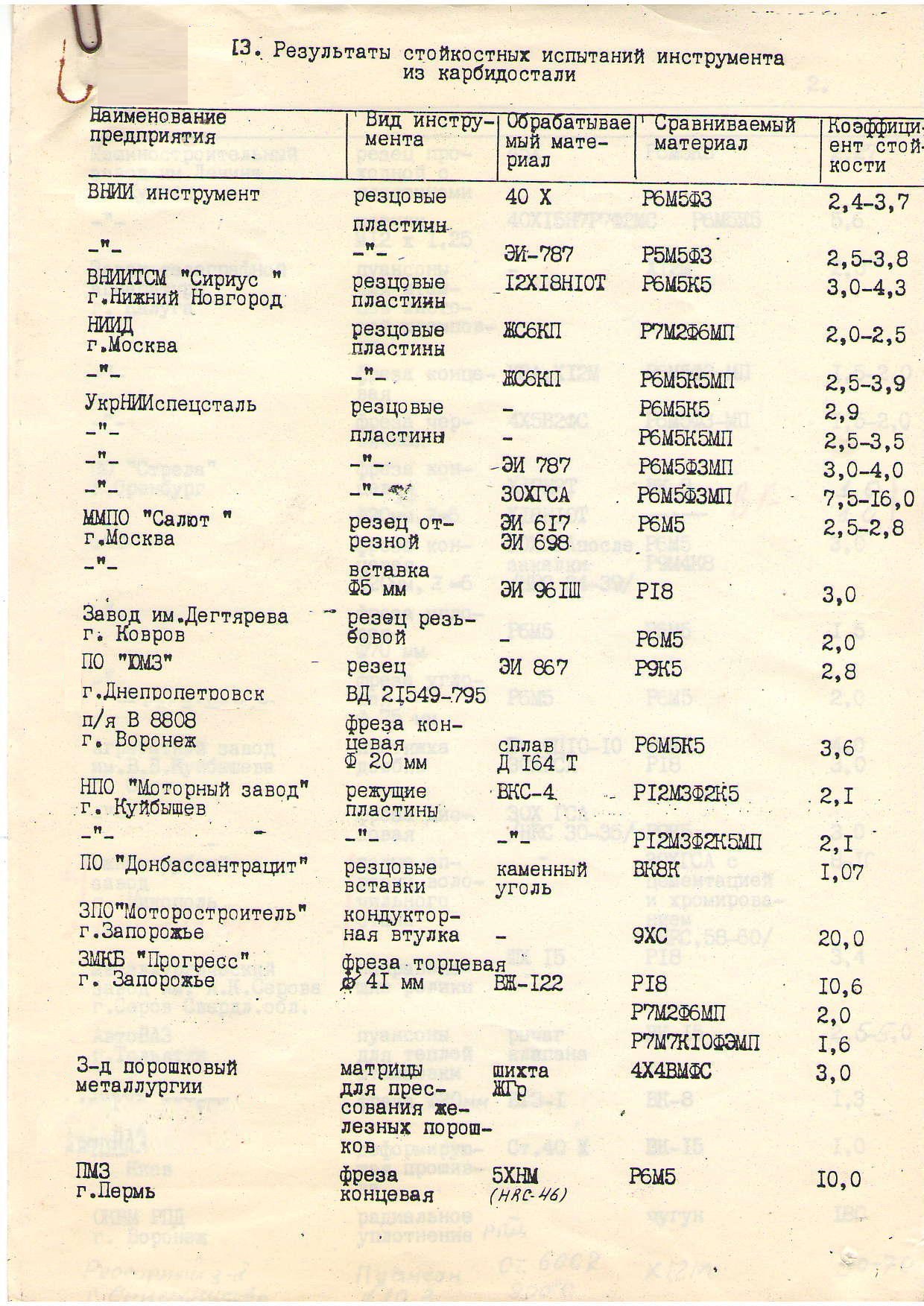

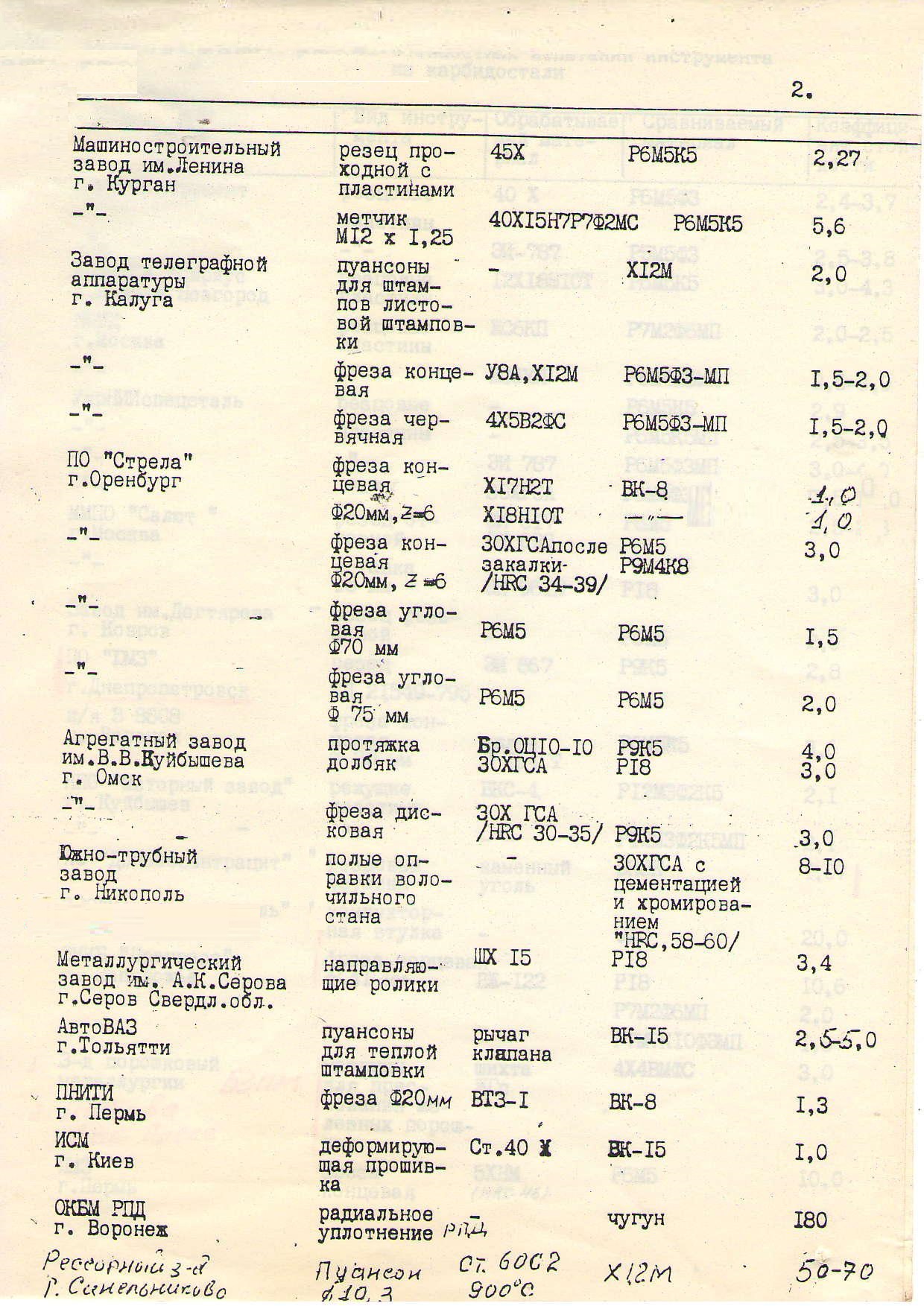

2. Приведена сводная таблица результатов сравнительных испытаний стойкости инструмента из карбидостали. Испытания проводились в 25 организациях, 20 из них - производственные предприятия производили испытания инструмента в производственных условиях. Всего около 30 видов инструмента, с указанием состава обрабатываемого материала и материала инструмента для сравнения. В 9 случаях испытания проводили на предприятиях Украины. По результатам более 40 испытаний стойкость инструмента из карбидостали превосходила существующие материалы при резании в 2,93 раза, при штамповке – в 6 раз. ( Стр 12-13).

3. При испытании карбидостали по сравнению с инструментами из твердых сплавов стойкость инструмента из карбидостали была на уровне твердосплавного инструмента (6 испытаний). Коэфициент стойкости режущего инструмента из карбидостали (концевые фрезы ф20мм) по сравнению с ВК8, был: при обработке нержавеющих сталей, (два испытания) равен 1.0; при обработке высокопрочного титанового сплава ВТ3-1 - 1.3; коэфициент стойкости резцов для кернов угольных комбайнов РКС-1 - 1.07 (ВК8, ПО “Донбасантрацит”); стойкость деформирующей прошивки была на уровне твердого сплава ВК-15 (кэфициент = 1.0, ИСМ, г. Киев); стойкость пуансонов для теплой штамповки рычага клапана превосходила твердосплавные ВК-15 в 2,5- 5.0 раз ( по данным АвтоВАЗ)

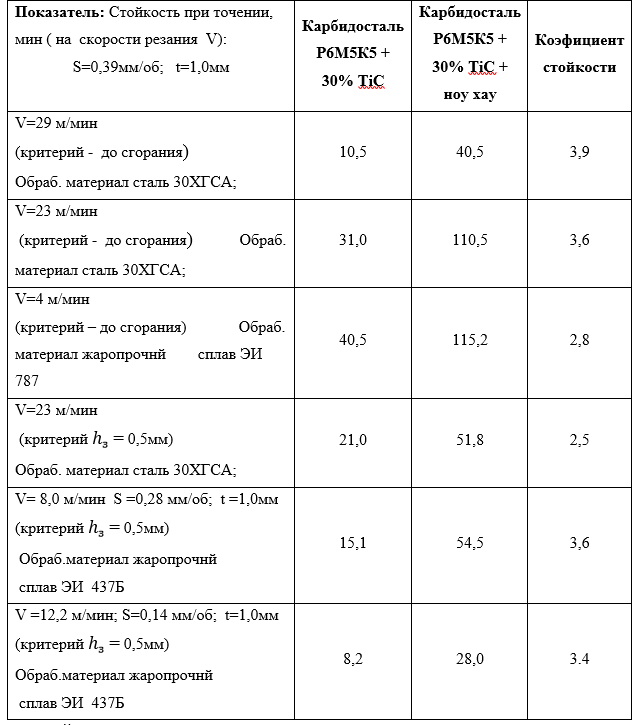

4. Разработан состав карбидостали с улучшенными физико-механическими свойствами (ноу-хау). В таблице 1 (стр.3) приведены результаты испытаний на различных режимах резания, при обработке труднообрабатываемых сплавов. По результатам 6 испытаний улучшенная карбидосталь (ноу-хау) показывает увеличение стойкости инструмента при резании в 3,3 раза по сравнению с карбидосталью без ноу-хау.

Итого, с учетом двух коэфициентов стойкости (2.93 и 3,3), стойкость режущенго инструмента из карбидостали с использованием ноу-хау превышает существующие до 10 раз.

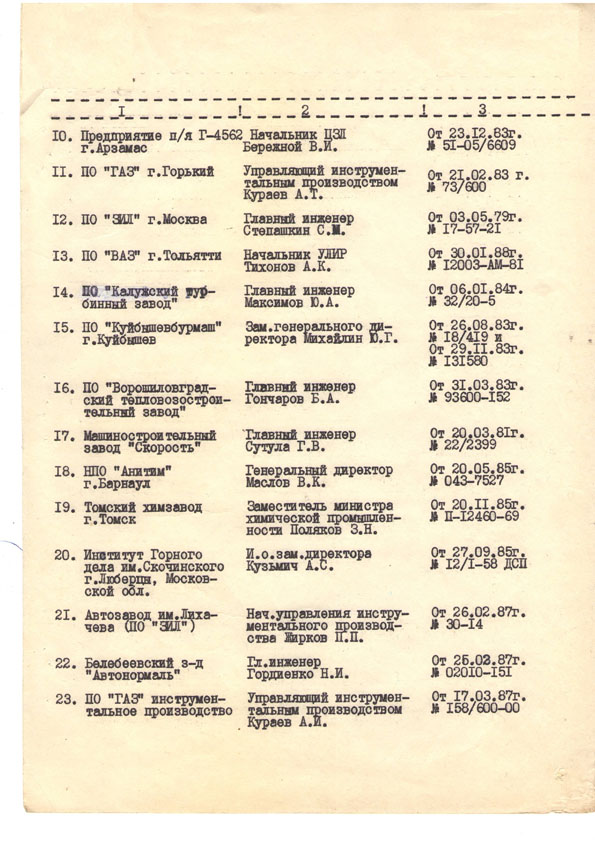

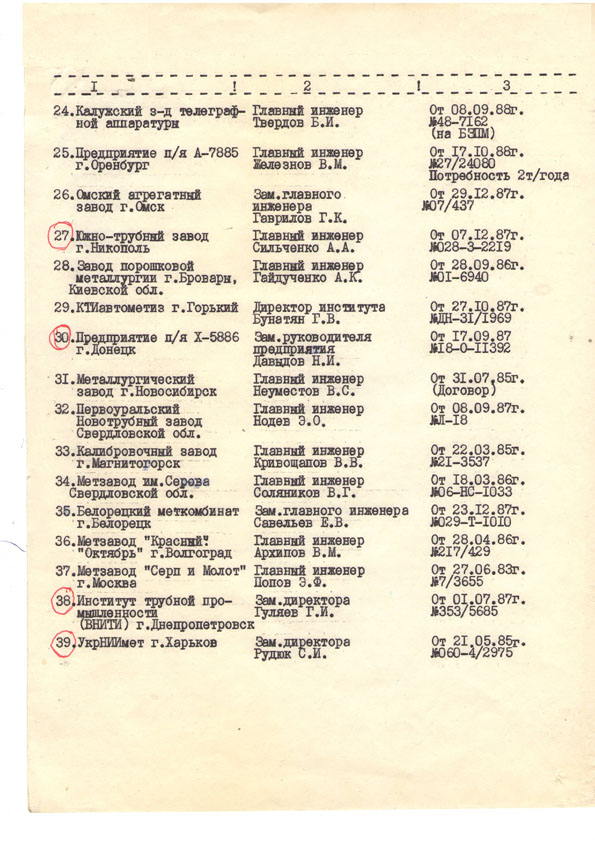

5. Получены заявки от потребителей на поставку карбидостали от 39 предприятий. Список предприятий-заказчиков карбидостали, (в том числе 6 предприятий Украины). с указанием названия предприятия, должностного лица, даты и номера документа приведен на стр. 14-16.

6. На составы и технологию получения карбидостали получено 16 авторских свидетельств, опубликовано более 60 статей.

7. Приоритет: ссылка на справочник «Прогрессивные режущие инструменты и режимы резания металлов» под редакцией В.И.Баранчикова, 1990 год (стр.17,18).

Таблица 1.

Результаты сравнительных испытаний стойкости карбидостали изготовленной по ноу-хау (УкрНИИспецсталь, 1985г.)

Стойкость инструмента с применением в технологии ноу-хау превышает карбидосталь без ноу-хау в среднем в 3,3 раза

Зав. лаборатории резания Внуков Ю.Н.

Ст. инженер Учаев А.С.

Творческий коллектив института УкрНИИспецсталь (г. Запорожье) –

отдел порошковой металлургии и деформации сталей (ОПМД, 1983г.),

участники разработки составов и технологии получения карбидостали.

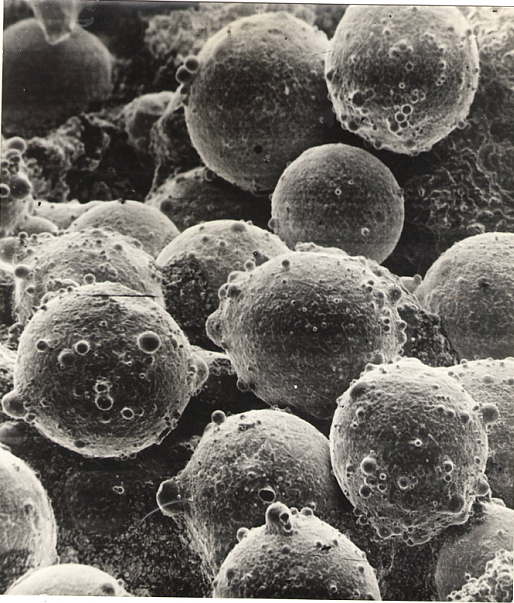

Распыленный порошок быстрорежущей стали Р6М5К5

(фракция -800 мкм); Стереоскан, х30 000

Порошок стали Р6М5К5 после измельчения в струйной мельнице (средний размер частиц – 4-7 мкм)

Рисунок 1

Структура карбидостали Р6М5К5 + 30% TiC. После закалки и отпуска

Травление в реактиве Мураками; х1000

а, б – по разработанной технологии

в – по технологии известных аналогов

Рисунок 2

В структуре карбидостали рис. а, рис. б частицы стальной связки Р6М5К5 (белый фон) сохраняют собственные первичные и вторичные карбиды: мелкие включения на белом фоне. В карбидостали по технологии известных аналогов, собственные карбиды связки переходят в карбид титана, образуя промежуточный карбид типа (TiC

) .

Средний размер частиц TiC (тёмные вкрапления) 1,0 -1,2 мкм.

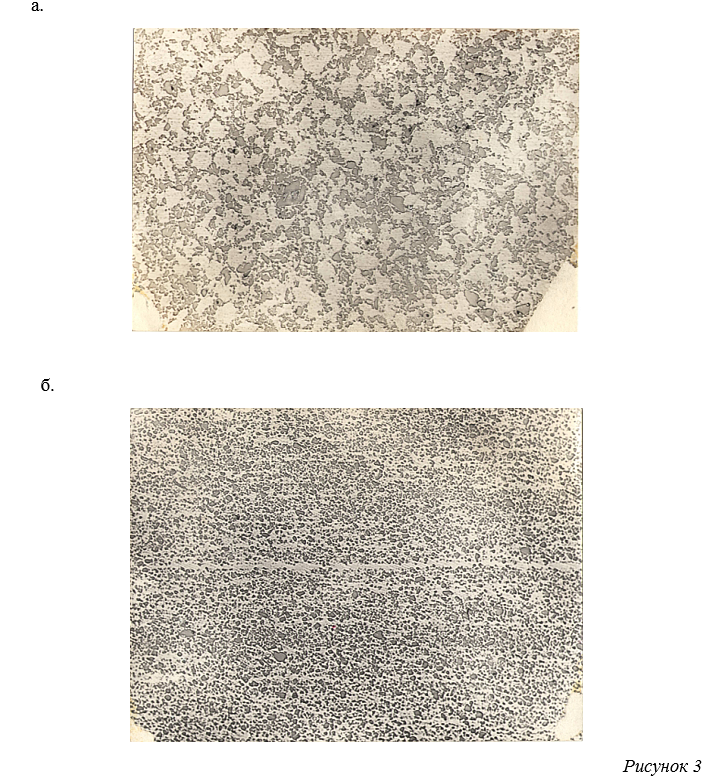

Структура карбидостали, после отжига; х200

а. Компактирование горячей штамповкой, газостатическим прессованием

б. После деформации (степень деформации 90%)

В структуре равномерное распределение карбидной фазы

Структура карбидостали, после закалки и отпуска (травлено); х800

а. – после спекания

б. – после деформации (степень деформации 90%)

Тёмные участки – частицы стальной связки Р6М5К5, в структуре которых присутствуют собственные карбиды ( светлые включения на темном фоне.). Более крупные светлые участки – частицы карбида титана.

После деформации – наблюдается равномерное распределения карбидной фазы.

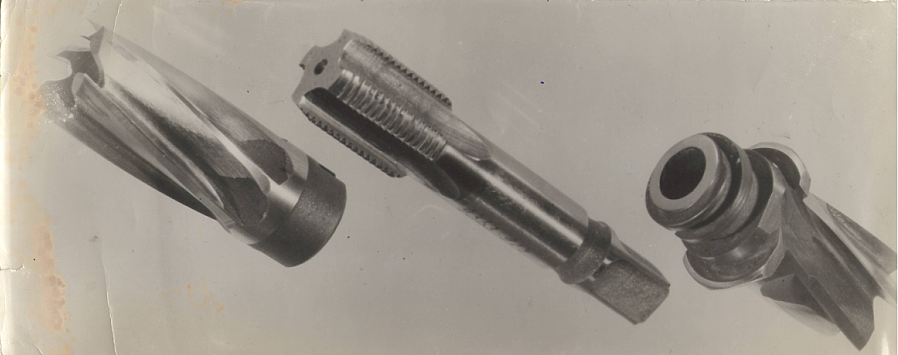

Режущий и деформирующий инструмент из карбидостали

Режущий инструмент из карбидостали

Сравнительные свойства инструментальных материалов

Результаты стойкостных испытаний инструмента из карбидостали